- 首页

-

产品

- 热门推荐

- 文档管理

- 图表控件

- 数据采集

- 思维导图

- 数据分析

- 软件测试

- 条码工具

- 3D开发工具

- 界面控件

- 开发工具

- 报表控件

- 加密解密

- 项目管理

- 数据库管理

- 腾讯云产品

没有找到合适的产品?

联系客服协助选型:023-68661681

- 解决方案

- 软件工程解决方案推动企业数字化升级和业务流程优化

-

全球开发工具Hot

提供3000多款全球软件/控件产品

- 专业咨询与服务

针对软件研发的各个阶段提供专业培训与技术咨询

- 软件开发与系统维护

根据客户需求提供定制化的软件开发服务

- 智能制造解决方案 优化生产流程和提升制造效率

-

工业3D设计(SolidWorks)

全球知名设计软件,显著提升设计质量

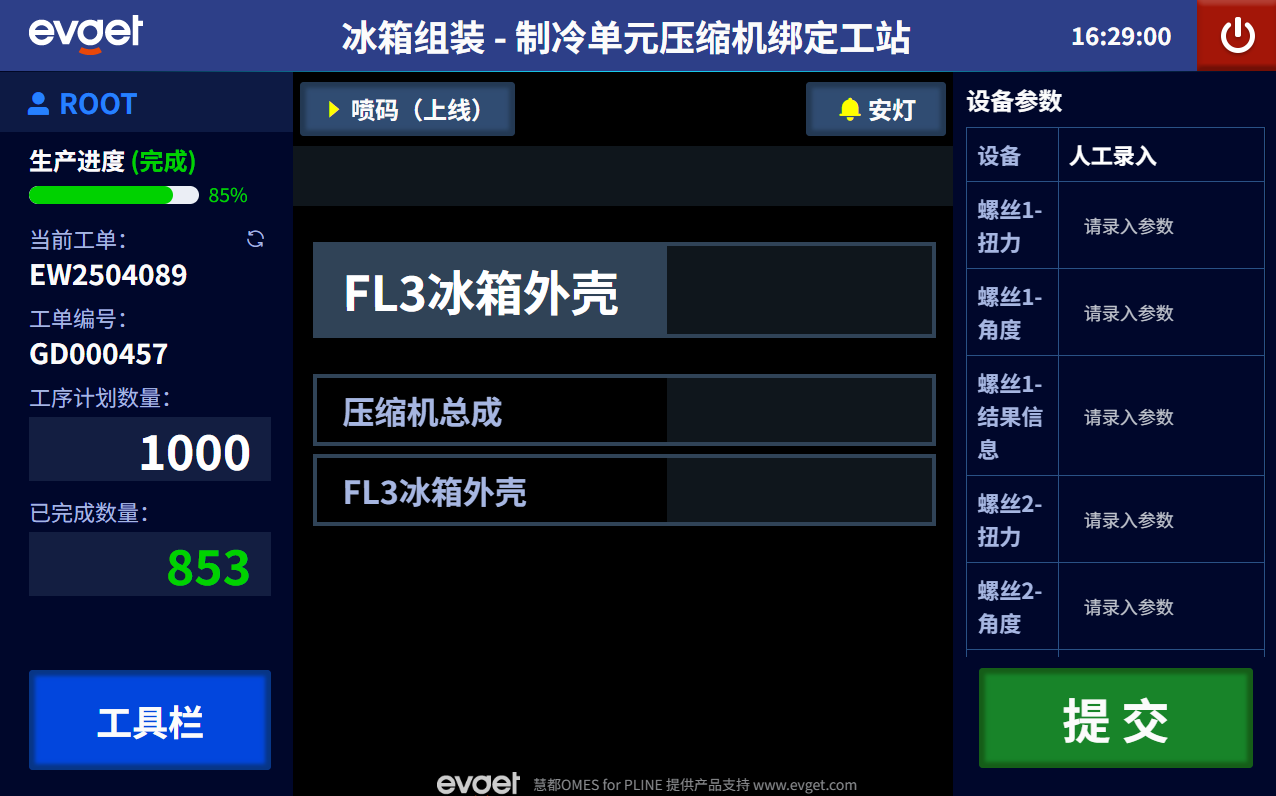

- 制造执行系统(Evget OMES)

打造以经营为中心,实现生产过程透明化管理

- 高级计划与排程系统(EV-APS)

帮助企业合理产能分配,提高资源利用率

- 产线MES系统(OMES ProLine)Hot

快速打造数字化生产线,实现全流程追溯

- 生产溯源系统(EV-OPTS)

生产过程精准追溯,满足企业合规要求

- 质检管理系统(EV-OQMS)

以六西格玛为理论基础,实现产品质量全数字化管理

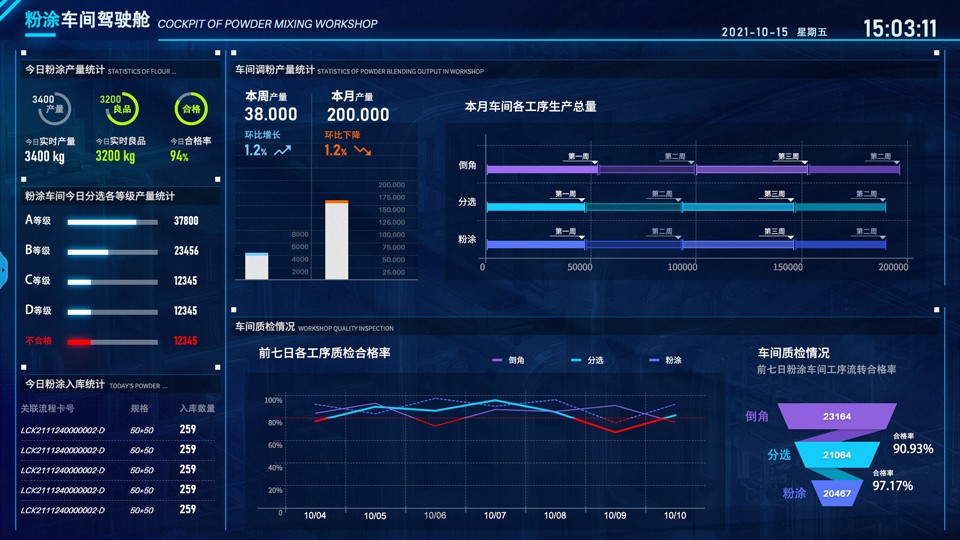

- 看板管理系统(Getlnsight Kanban)

通过大屏电子看板,实现车间透明化管理

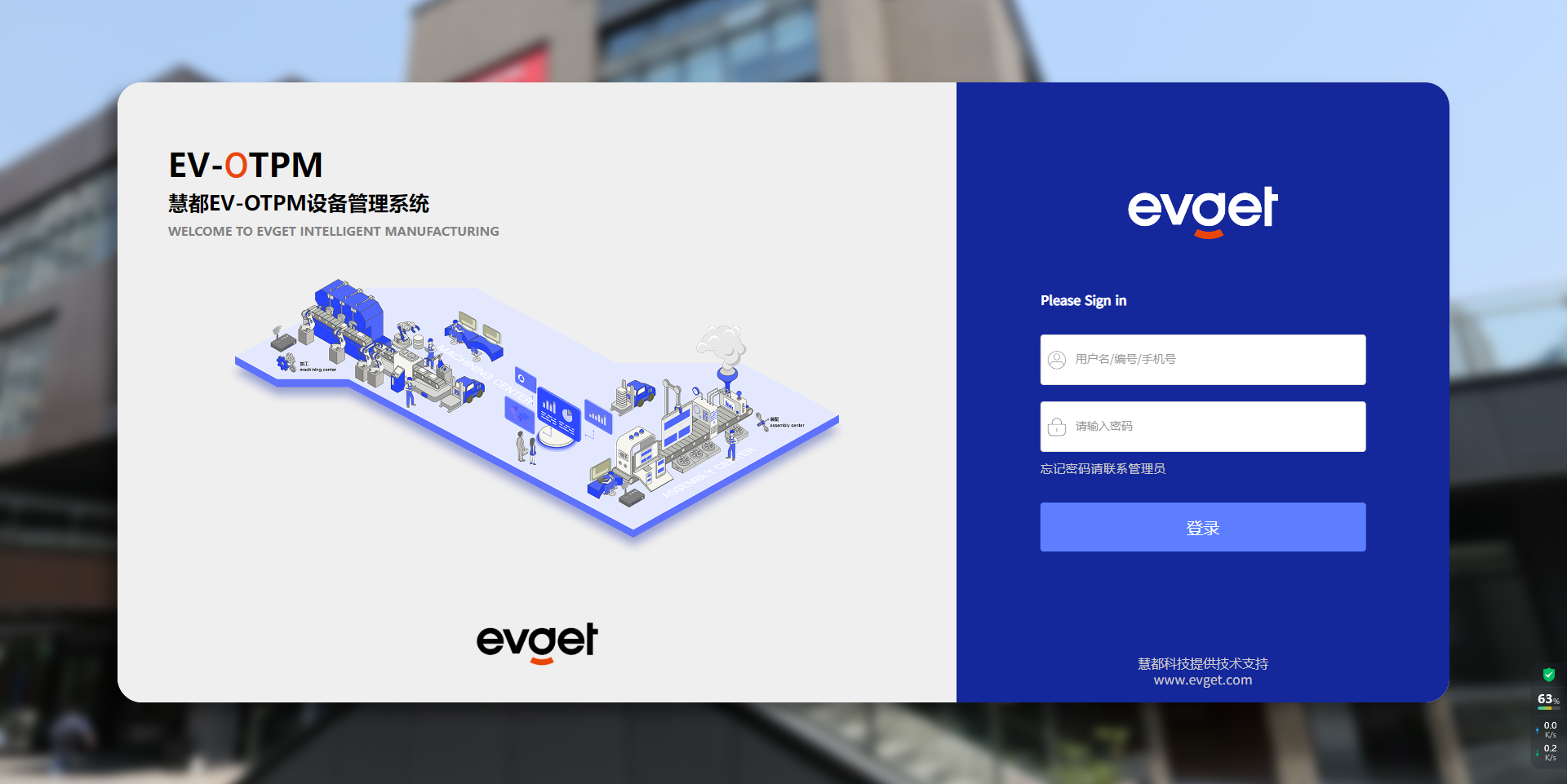

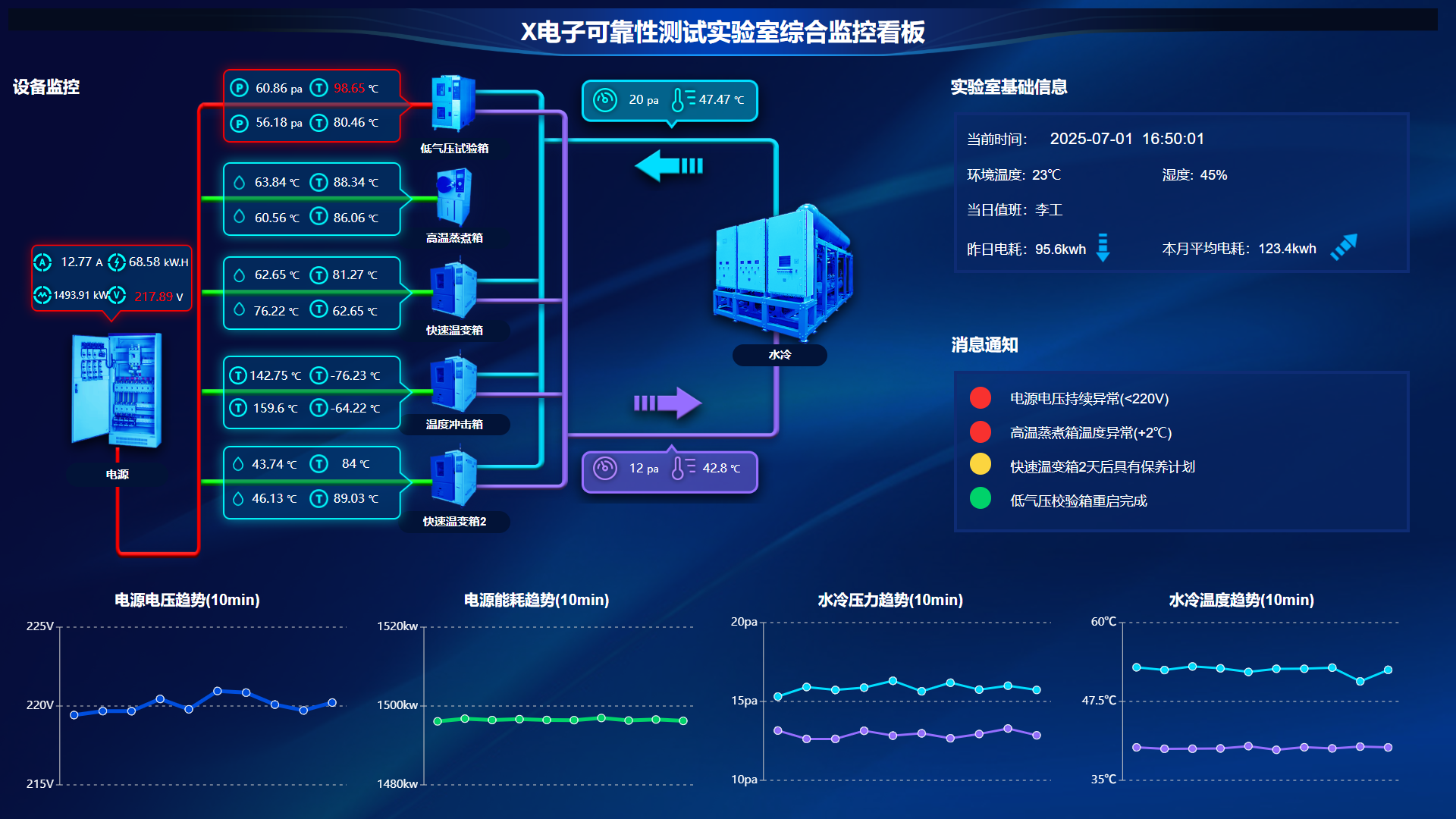

- 设备管理系统(EV-OTPM)

对设备进行全生命周期管理,提高设备综合利用率

- 工业数据采集(IntGather)

实现设备数据的实时采集与监控

- 石油工程解决方案 运用数字化技术提升油气勘探与钻采效率

-

油气勘探数字化 Hot

利用数字化技术提升油气勘探的效率和成功率

- 钻井工程数字化

钻井计划优化、实时监控和风险评估

- 数据管理与分析

提供业务洞察与决策支持实现数据驱动决策

- 行业

- 案例

- 培训

- 关于慧都

首页

首页

16次

16次

相关产品

相关产品 最新文章

最新文章

相关文章

相关文章

在线咨询

在线咨询

渝公网安备

50010702500608号

渝公网安备

50010702500608号

客服热线

客服热线